Entsorgungssysteme für die Druckindustrie

Zuverlässig – effizient – marktgerecht

Die zuverlässige und fraktionsgerechte Trennung der verschiedenen Papierqualitäten spielt bei der Entsorgung in Druckereien eine entscheidene Rolle. Neben einer automatischen Entsorgung ist es oft auch das Ziel, eine saubere Stoffstromtrennung zur Erzielung hoher Vermarktungspreise zu erreichen. Zuverlässige, effiziente und marktgerechte Lösungen sind hier gefragt – und Avermann liefert sie. Unsere Entsorgungssysteme sind stets auf die besonderen Bedürfnisse unserer Kunden zugeschnitten, wodurch eine optimale Entsorgung gewährleistet wird. Modernste Technik kombiniert mit bewährten Standards garantiert eine lange Lebensdauer der Maschinen.

Kunde: Druckzentrum

Land: Schweiz

Projektbeschreibung: Im 3-Schicht-Betrieb fallen bis zu 2 t Randstreifen an. Diese müssen automatisch verdichtet werden.

Besonderheiten:

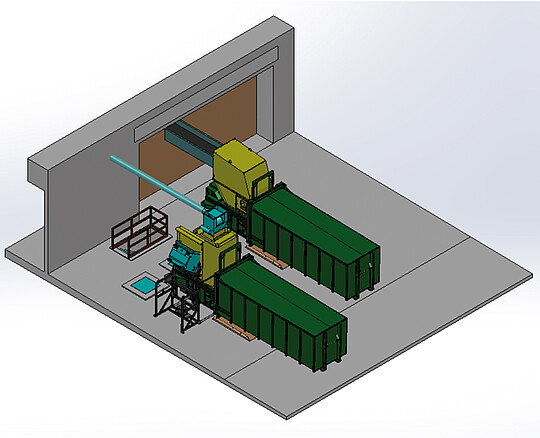

„Präzise wie ein Schweizer Uhrwerk“, so lautete die Anforderung des Kunden, als es um die Aufgabenstellung ging, eine Entsorgungsanlage für die anfallenden Randstreifen im Druckzentrum zu liefern. Um das automatisierte Entsorgen der Abfälle zu gewährleisten, wurde ein ganzheitliches Entsorgungssystem geplant und realisiert. Die Anlage besteht aus den Hauptkomponenten:

In Spitzenzeiten muss bis zu 1 t/h Material verdichtet werden. Um diese Menge an Randstreifen in den Wechselbehälter drücken zu können, wurde die Presse SPA 1600 entwickelt. Mit einem großen Öltank von 300 l und zwei

Hochleistungspumpen ist die Presse in der Lage, jede Minute ein Volumen von rund 1,5 m³ zu verdichten. Der Einfüllschacht der Presse ist mit einer Lichtschranke ausgestattet. Diese Lichtschranke gibt das Signal zum Starten des Pressvorganges, sobald der Schacht voll ist. Um Fehlsteuerungen zu vermeiden, wird der Staub, welcher an den Randstreifen haftet, abgesaugt und in einem separaten Behälter gesammelt. Der Füllzustand des Wechselbehälters der Presse wird in zwei Stufen angezeigt (75 % und 100 %), damit der Entsorger rechtzeitig die Abholung der Wechselbehälter einplanen kann. Zum Abkoppeln des Behälters wird über eine hydraulische Verschlusseinrichtung die Behälteröffnung verschlossen. Somit kann beim Abtransport kein Material aus dem Behälter rieseln.

Kunde: Druckzentrum

Land: Japan

Projektbeschreibung: Bis zu 1,5 t Randstreifen müssen im 3-Schicht-Betrieb automatisch verdichtet werden.

Besonderheiten:

Da in japanischen Großstädten Platz Mangelware ist, müssen Entsorgungssysteme oft auf kleinstem Raum installiert werden. Darüber hinaus ist speziell in Japan die Genehmigung einer Entsorgungsanlage mit hohen Auflagen verbunden. So müssen z.B. alle Nachbarn in einem bestimmten Radius ihre Zustimmung geben, bevor die örtlichen Behörden überhaupt einen Genehmigungsantrag für eine solche Anlage bearbeiten. In Nagoya wird eine stationäre AVERMANN-Presse SP 12 eingesetzt, die Stanzabfälle in einen Wechselbehälter presst. Der Wechselbehälter ist mit seinen Abmessungen und dem Rahmenuntergestell speziell für die japanischen Hakenfahrzeuge ausgelegt. Zur schnellen An- und Abkopplung wird der Behälter mit Hilfe von Zentrierschienen in die richtige Position gebracht. Die Steuerung der Presse ist auf die örtliche Sonderspannung von 3 x 200 V und einer Frequenz von 60 Hz ausgelegt. Da auch Fußgänger direkt an der Entsorgungsanlage entlang gehen können, ist ein geräuscharmer Betrieb von besonderer Bedeutung. Mithilfe einer sogenannten „Flüsterpumpe“ konnte der Schalldruckpegel der Anlage auf unter 65 dB (A) gesenkt werden. Der Kunde ist mit dieser Lösung hoch zufrieden. Er hat seinen Entsorgungsprozess perfekt im Griff und konnte durch diese Anlage seine Entsorgungskosten um 25 % reduzieren.

Kunde: Kartonagefabrik

Land: Deutschland

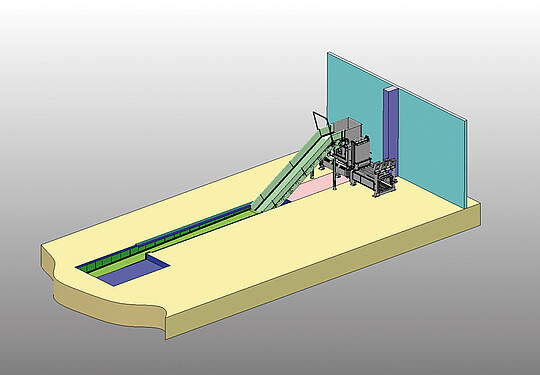

Projektbeschreibung: Die im 3-Schicht-Betrieb anfallenden Kartonage-Stanzreste fallen auf den Boden. Diese Reste sollen automatisch zu vermarktungsfähigen Ballen verpresst werden. Materialaufkommen zwischen 500 – 1000 kg/h.

Besonderheiten:

Auf einer hochmodernen Produktionslinie werden täglich Kartonagen aus Wellpappe mit extrem hoher Festigkeit und Tragkraft produziert. Am Ende des Produktionsablaufes werden die Kartons auf die richtige Größe gestanzt. Die Stanzabfälle müssen schnell und sicher entsorgt werden. Hier kommt die Technik aus dem Hause Avermann ins Spiel. Ein Förderband sammelt die Randstreifen unter der Stanzmaschine. Von dort wird das Material auf ein Steigband gefördert. Über diesen Gleitgurtförderer gelangen die Randabschnitte in die Kanal-Ballenpresse AVOS 1211. Über eine Lichtschranke im Einfüllschacht der Presse wird der Presszyklus der Maschine gestartet. Die Stanzreste werden zu Ballen mit ca. 400 - 500 kg Gewicht verpresst. Sobald die voreingestellten Ballenlänge erreicht ist, erfolgt eine vollautomatische Umreifung mit 4 Stahldrähten. So können die Ballen sicher befördert und gestapelt werden. Da für die Installation der Entsorgungsanlage nur ein eingeschränkter Raum zur Verfügung stand mussten einige Sonderlösungen erarbeitet werden. So wurde z.B. das Sammelband, das unter der Stanzmaschine in eine vorhandene Grube eingebettet werden musste, mit einem platzsparenden, innenliegenden Trommelmotor ausgestattet. Die Kanal-Ballenpresse AVOS 1211 bleibt mit zwei außenliegenden Presszylindern unter einer Gesamtlänge von 6 m. Sollten einmal Wartungs- oder Reparaturarbeiten an der Presse durchgeführt werden müssen, können die Stanzreste über eine Bypass-Klappe in der Ballenpresse ausgeschleust werden. Da die Stanzreste von hochwertiger Qualität sind, ist es für den Kartonagehersteller nun möglich, die Ballen zu attraktiven Preisen direkt zu vermarkten.

Kunde: Druckzentrum

Land: Deutschland

Projektbeschreibung: Im 3-Schicht-Betrieb fallen verschiedene Papierqualitäten an. Nicht nur die Verdichtung soll automatisch erfolgen, sondern auch die Benachrichtigung an den Entsorger, wann die Behälter voll sind und abgeholt werden müssen.

Besonderheiten:

Ein Traditionsunternehmen in Rheinland-Pfalz druckt Tageszeitungen und verschiedene Wochenblätter und Magazine. Um höhere Wertstofferträge erzielen zu können, müssen die verschiedenen Papierqualitäten separat verpresst werden. Nur so können im Anschluss bessere Preise bei der Vermarktung erzielt werden. Der erste Wertstoffstrom mit Rotationspapieren gelangt über eine Absauganlage in eine stationäre Presse Typ SP 12. Diese Maschine kann zusätzlich über eine Hub-Kippvorrichtung beschickt werden. Der zweite Wertstoffstrom mit Zeitungsmaterial wird über ein Förderband in die andere SP 12 geleitet. Die von AVERMANN gelieferte Anlage besteht somit aus zwei stationären Pressen SP 12 sowie wechselbaren Transportbehältern mit einem Fassungsvermögen von je 25 m³. Über das AVERMANN Meldesystem Profi-Plus 4V wird jeder Strang der Anlage überwacht. So werden z.B. 75 % und 100 % Füllstand der Behälter automatisch an den Entsorger gemeldet. Hierdurch wird ihm die Möglichkeit gegeben, die Container mit einem maximalen Füllgewicht abzuholen. Zum Transport wird der Behälter von der jeweiligen stationären Presse abgekoppelt. Damit kein Material aus dem Behälter heraus gelangt, wird die Einpressöffnung durch eine hydraulisch gesteuerte Stahlplatte verschlossen. Anschließend wird der Behälter mit einem Hakenfahrzeug aufgeladen und abtransportiert. Die automatisierte Anlage bietet ein großes Einsparpotential. Durch die höheren Erträge bei der Vermarktung der sortenreinen Papierqualitäten wird mit einer Amortisation der Anlage in nur 3,5 Jahren gerechnet.